一、实验名称:机械制造工艺设计虚拟仿真实验

机械零件设计后,首先必须制造出零件的毛坯,然后再用机械加工方法制造出来。一个零件可以用几种不同的加工方法制造,但在一定条件下只有某一种方法是较合理的。因此,合理地设计零件的机械加工工艺,并把合理的工艺过程中的各项内容以规定的表格形式设计成技术文件,最后用技术文件来指导零件的加工和生产,这就是机械加工工艺设计实验的基本内容。 机械加工工艺的设计原则是:在保证产品质量的前提下,努力提高生产率和降低工艺成本;在充分利用企业现有生产条件的基础上,尽可能采用先进生产技术;工艺设计应正确、完整、清晰和统一,所用术语、符号、单位、编号等,要符合最新的国家标准。

(1)掌握机械制造工艺设计的一般流程;(2)理解机械加工工序的概念、特征及划分标准;(3)掌握典型零件结构工艺性分析的方法;

(4)具备一定的工序尺寸计算能力;(5)了解机械加工常用夹具、刀具、量具的特点及其适用场合;

(1)GB4250带锯床;(2)CA6140车床;(3)M7132磨床;(4)Y3603滚齿机;(5)高频淬火机;

(6)夹具:三爪卡盘、心轴;(7)刀具:90°车刀、45°车刀、内孔车刀、麻花钻、滚齿刀。

四、实验步骤:

(1)进入实验,学生可以看到实验的整个流程,包括工艺性分析——确定毛坯——拟定工艺过程——选择机床——选择夹具——选择刀具——计算工序尺寸——确定切削用量;

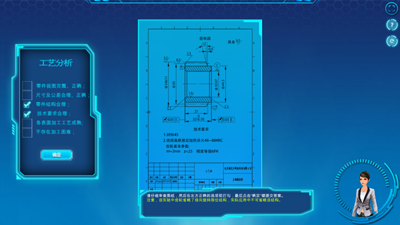

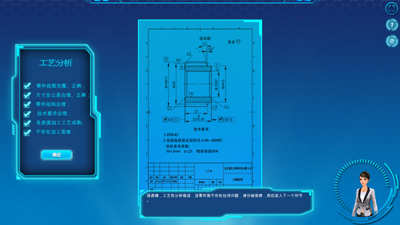

(2)学生点击工艺性分析按钮,进入该环节,在工艺性分析环节中,学生需要对零件图纸进行工艺性分析,零件图纸是否完整正确、尺寸及公差是否完整合理、零件结构是否合理、技术要求是否合理、各表面加工工艺是否成熟、是否存在加工困难等,勾选正确的项目并点击“确定”按钮进行提交,若选择错误,则系统提示学生选择错误,并将正确的答案显示在工艺分析面板上;

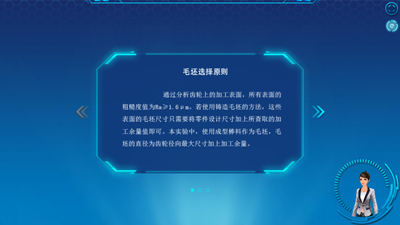

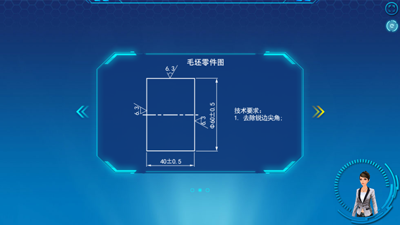

(3)点击返回按钮,回到实验主页,学生点击“确定毛坯”按钮,进入该环节;在确定毛坯环节中,学生需要查看相关资料了解毛坯选择的原则,以及毛坯二维图、毛坯的三维模型展示;

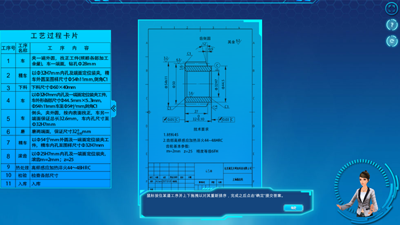

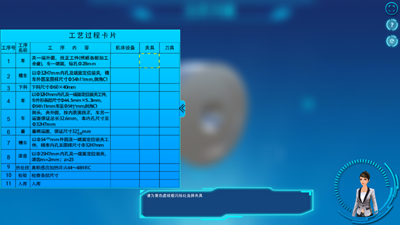

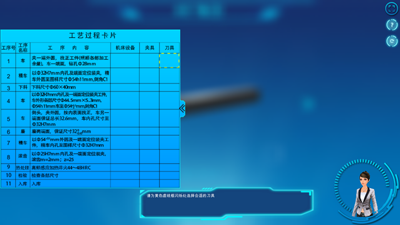

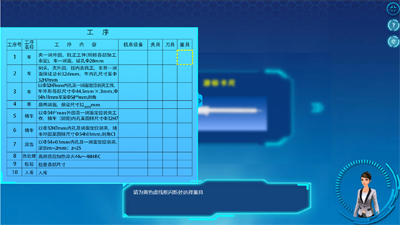

(4)点击返回按钮,回到实验主页,学生点击“拟定工艺过程”按钮,进入该环节; 学生在拟定工艺过程环节中,仔细了解工艺流程,对各工序进行排序,点击“确定”按钮提交。系统判断排序的正确性,然后给出正确的工序排序,最后在窗口的右方以模型三维动画的方式图解每一道工序内容;

(5)点击返回按钮,回到实验主页,学生点击“选择机床”按钮,进入该环节; 在选择机床环节中,学生需要根据系统的高亮提示,为高亮的工序选择机床设备,可供选择的机床有:GB4250带锯床、CA6140车床、M7132磨床、Y3603滚齿机;

(6)点击返回按钮,回到实验主页,学生点击“选择夹具”按钮,进入该环节; 在选择夹具环节中,学生需要根据系统的高亮提示,为高亮的工序选择夹具,可供选择的夹具有:三爪卡盘、心轴;

(7)点击返回按钮,回到实验主页,学生点击“选择刀具”按钮,进入该环节; 在选择刀具环节中,学生需要根据系统的高亮提示,为高亮的工序选择刀具,可供选择的刀具有:45°车刀,麻花钻、内孔车刀、滚齿刀、90°车刀

(8)点击“返回”按钮,回到实验主页,学生点击“选择量具”按钮,进入该环节,学生需要根据系统的高亮提示,为高亮的工序选择量具,可供选择的量具有:钢尺、卡钳、游标卡尺、千分尺、硬度计等;

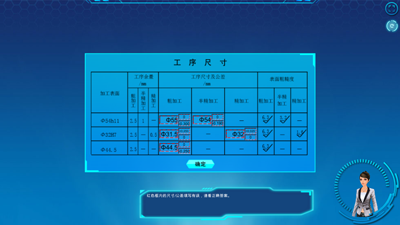

(9)点击返回按钮,回到实验主页,学生点击“计算工序尺寸”按钮,进入该环节; 在计算工序尺寸环节中,学生需要根据自己所学知识及尺寸公差资料,参考系统给出的粗加工、半精加工、精加工三道工序的工序余量及表面粗糙度,为φ54h11、φ32H7、φ44.5三个加工表面计算并填写对应工序的工序尺寸及公差;

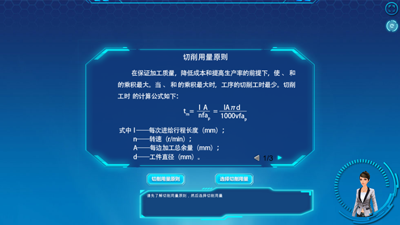

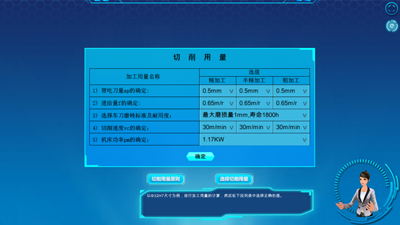

(10)点击返回按钮,回到实验主页,学生点击“确定切削用量”按钮,进入该环节; 在确定切削用量环节中,学生需要通过实验学习切削用量原则相关知识,为背吃刀量ap、进给量f、车道磨钝标准及耐用度、切削速度vc、机床功率pm五个加工用量在精加工、半精加工、粗加工三道工序中,设置相关参数;

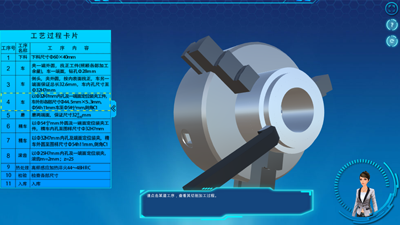

(11)点击返回按钮,回到实验主页,学生点击“加工过程演示”按钮,进入该环节, 在加工过程演示环节中,学生可以在左侧工艺过程卡片上点击某一道工序,查看在窗口的右方以三维的形式展示的夹具、工件和刀具相互配合完成加工的过程演示模型动画。

(1)实验操作之前,先点击窗口左下角的操作帮助按钮查看键盘和鼠标的操作方法。 (2)跟随系统的导航提示进行实验操作。

(3)点击窗口右上角的操作帮助按钮可查看鼠标的操作方法。 (4)按照从1到10的顺序逐个进行10个实验环节的操作。

(1)实验的主要操作步骤; (2)机械加工工艺规程的设计步骤; (3)实验总结体会。